Высокоинтенсивные воздушные диспергаторы являются ключевой технологией в процессах колонной флотации.

Технология воздушного диспергирования значительно усовершенствовалась за последние тридцать лет: от простых трубных систем до усовершенствованных моделей с автоматической защитой от попадания пульпы в диспергатор. В данной статье рассматриваются различные типы диспергаторов и ключевые факторы, которые следует учитывать при выборе наилучшей системы диспергации воздуха для колонной флотации.

Процесс флотации заключается во взаимодействии частиц материала с воздушными пузырьками: чем выше концентрация гидрофобных частиц и больше площадь поверхности пузырьков, тем эффективнее происходит флотация. Концентрация частиц ограничивается максимальной вязкостью, которая позволяет поддерживать равномерное распределение поднимающихся пузырьков при устойчивой скорости и обеспечивает оптимальное гидрофильное взаимодействие материала в пене. Количество подаваемого воздуха также ограничивается – оно должно быть таким, чтобы пузырьки поднимались равномерно, не создавая излишней турбулентности и избегая их разрушения.

Для достижения оптимальной скорости аэрации пузырьки, генерируемые диспергатором, должны быть достаточно мелкими, поскольку это увеличивает их площадь поверхности, что, в свою очередь, улучшает кинетику флотации. Это было подтверждено в ряде исследований (Финч и Добби, 1991; Горейн, 1997; Жоу, 1997).

В последние десятилетия технологии колонной флотации продвинулись благодаря разработке новых систем диспергирования. Эти системы играют ключевую роль в пневматической флотации, влияя на аэрацию и поддержание частиц в взвешенном состоянии.

При выборе или разработке диспергаторов необходимо учитывать следующие критерии:

- способность к созданию мелкодисперсного воздушного потока, обеспечивающего требуемую производительность флотации;

- надежность работы для непрерывной и стабильной эксплуатации;

- удобство обслуживания, что снижает эксплуатационные затраты (возможность регулярной инспекции и калибровки на месте, а также демонтажа без остановки флотомашины);

- характеристики руды, такие как фракционный состав, для выбора оптимальной системы для конкретного применения.

Типы диспергаторов

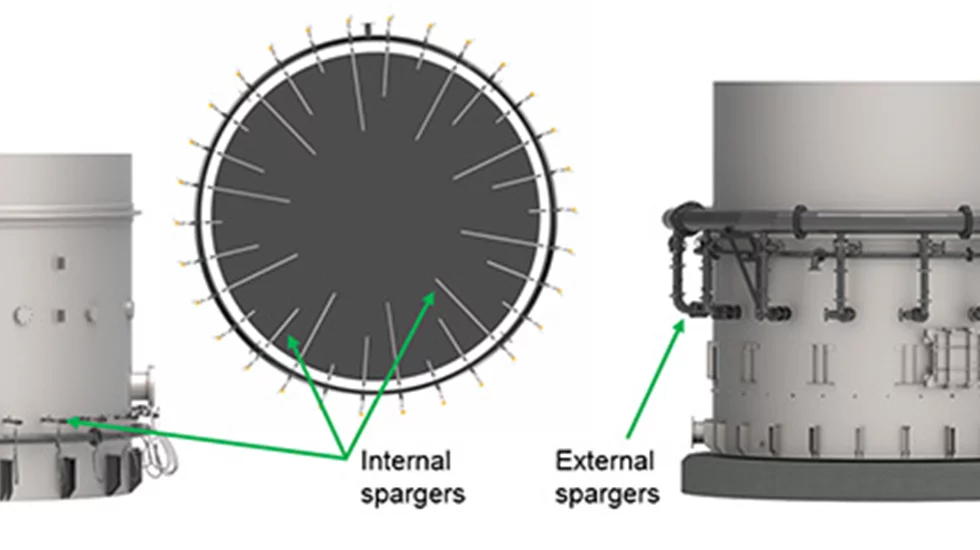

Колонные диспергаторы делятся на внутренние и внешние по расположению в колонне и на типы по механизму создания пузырьков. Внутренние диспергаторы размещаются внутри колонны, а внешние – за её пределами.

По способу образования пузырьков большинство коммерческих колонных диспергаторов генерируют пузырьки либо через кавитацию, либо с помощью прямого впрыскивания воздуха.

Впрыскивание

При впрыскивании воздух подаётся в колонну с высокой скоростью, и пузырьки формируются за счёт интенсивного сдвига воздушного потока пульпой (Финч, 1995). Чем выше интенсивность подачи воздуха, тем большее количество и меньший размер пузырьков образуются.

Ранее самым простым способом подачи воздуха в колонну была трубка с одним небольшим отверстием на конце или несколькими отверстиями по всей длине. Такие трубки вводились в колонну, и через них подавался воздух. Этот тип диспергаторов применялся в первых промышленных колоннах 80-х годов и до сих пор используется на некоторых установках. Основной проблемой трубной системы было засорение: при внезапном отключении подачи сжатого воздуха происходил обратный поток пульпы в трубу диспергатора, что приводило к засорам или внутреннему износу и снижению способности системы генерировать мелкие пузырьки. В результате эксплуатационные характеристики колонны ухудшались, и для замены диспергаторов приходилось останавливать работу, что снижало доступность оборудования.

С тех пор технологии диспергации значительно продвинулись. Уже в 70-х был разработан первый диспергатор с автоматической защитой на случай сбоя подачи воздуха, но он испытывал сложности с износом. В 90-х концепция автоматического закрытия получила дальнейшее развитие.

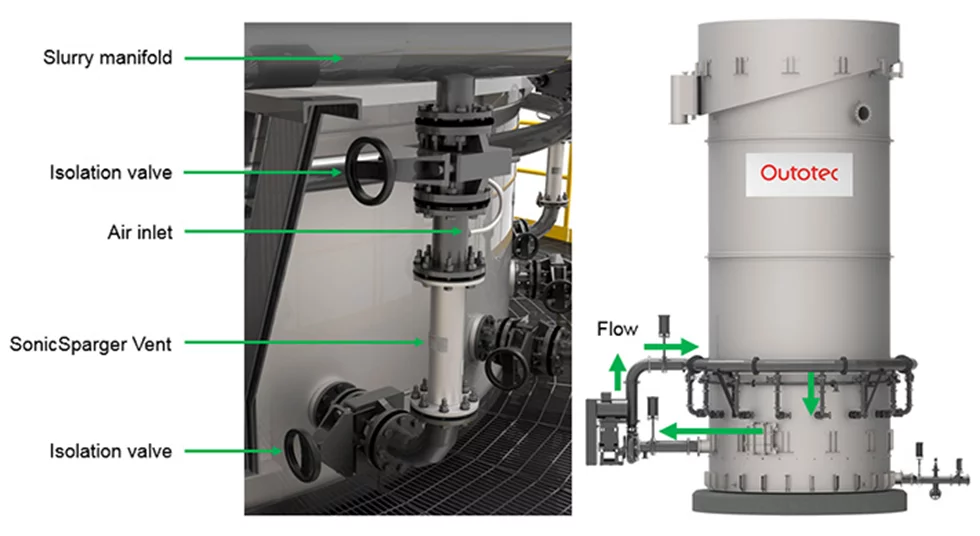

В 2016 году компания Metso Outotec представила технологию SonicSparger Jet, которая позволяет устанавливать оптимальное давление воздуха, скорость потока и размер отверстий для инжекции воздуха на скорости звука.

SonicSparger Jet отличается надёжностью и простотой управления. Он автоматически закрывается при неожиданном отключении основного источника воздуха, что предотвращает попадание пульпы в диспергатор. В отличие от других систем, SonicSparger Jet оснащён специальной камерой противодавления, работающей со сжатым воздухом. Эта камера обеспечивает открытие выходного отверстия диспергатора только при давлении основного потока воздуха выше 2 бар, что предотвращает попадание пульпы в систему. Давление в камере контролируется по показаниям манометра.

Также SonicSparger Jet можно установить или снять с колонны без прерывания её работы.

Трубка Вентури и кавитация

Прикрепление мелких частиц к пузырькам воздуха — задача непростая, так как мелкие частицы имеют меньшую массу и стремятся следовать потокам, огибающим пузырёк, вместо того чтобы прилипать к нему. Для улучшения флотации мелких частиц требуется создать большое количество мелких пузырьков, увеличивая вероятность их столкновения с частицами.

Процесс кавитации считается оптимальным способом для генерации микро- и нанопузырьков, необходимых для эффективной флотации. Среди различных методов, способствующих кавитации, лучшим для создания максимально маленьких пузырьков является использование трубки Вентури. Она имеет сужение в центральной части, за которым трубка плавно расширяется до исходного диаметра, создавая условия для генерации мельчайших пузырьков.

В гидродинамике скорость жидкости возрастает при прохождении через препятствие, при этом её статическое давление падает. Когда давление снижается ниже уровня давления пара жидкости, возникают пустоты, заполненные паром, — микропузырьки, которые формируются для уравновешивания давлений. Эти пузырьки также содержат растворённый воздух. Такой тип кавитации обеспечивает образование мельчайших пузырьков, даже меньших, чем у статических миксеров (Xiong и Peng, 2015). Было доказано, что трубки Вентури улучшают результаты флотации.

Помимо пара и растворённого воздуха, пузырьки могут быть созданы инжекцией воздуха. В этом случае воздух вводится либо перед кавитационным барьером, либо через отверстие в участке, где давление ниже внешнего.

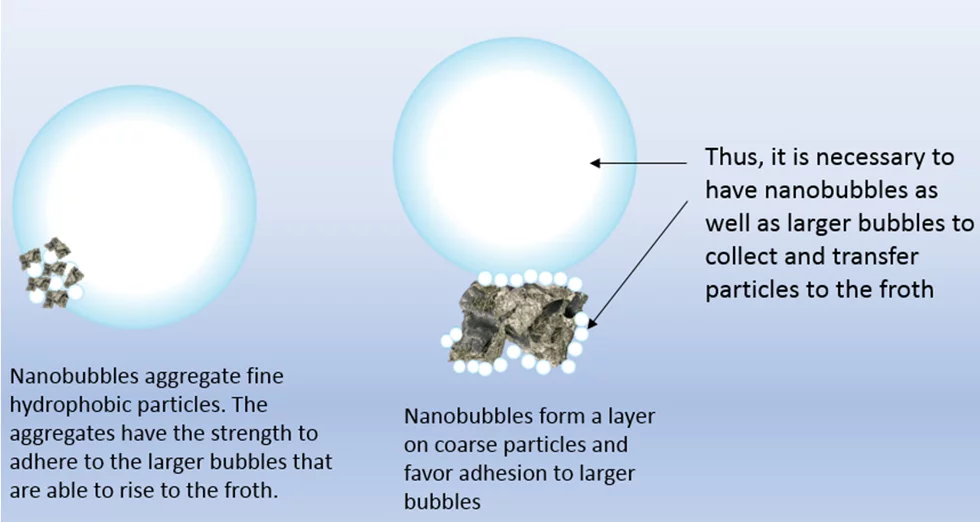

Существует несколько теорий о роли нанопузырьков в процессе флотации. Одна из них заключается в том, что нанопузырьки собирают мелкие гидрофобные частицы, формируя агрегаты, которые затем прикрепляются к более крупным пузырькам, способным подниматься к пене. Нанопузырьки создают слой на крупных частицах, способствуя их сцеплению с большими пузырьками. Таким образом, для эффективного сбора и переноса частиц в пену необходимы как нанопузырьки, так и более крупные пузырьки (Zhou, 1997).

При установке этой системы во флотационных колоннах сгущённая пульпа сначала подаётся в пульпопровод, а затем возвращается в колонну, проходя через трубу с инжекцией воздуха и далее через трубки Вентури.

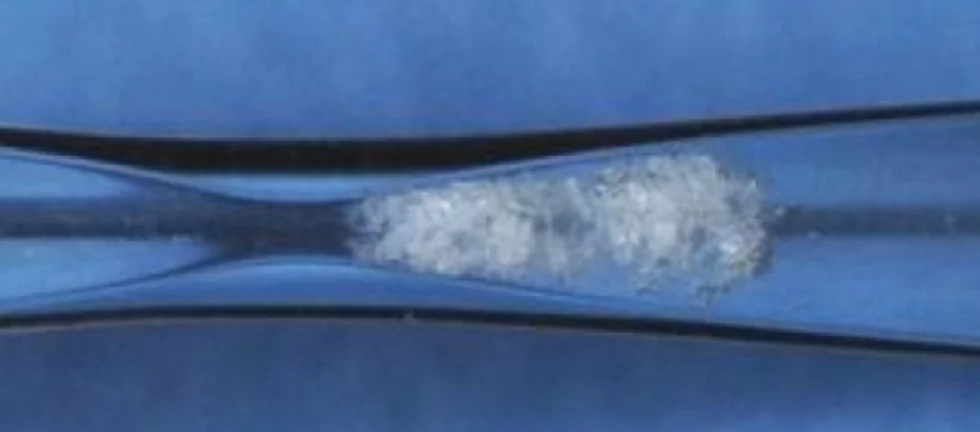

Конструкция Metso Outotec SonicSparger Vent разработана с учётом оптимальных углов для обеспечения долгосрочной эксплуатации и минимального размера пузырьков, что предотвращает их разрушение после прохождения барьера. Этот дизайн основан на результатах последних исследований трубок Вентури в контексте флотации, где оценка эффективности проводилась в первую очередь с точки зрения производительности флотации и распределения пузырьков по размерам. Важной особенностью конструкции является удлинённая внутренняя керамическая вставка, которая снижает абразивный износ, обеспечивая таким образом более продолжительный срок службы диспергатора.

Применение

Выбор типа диспергатора зависит от фракционного состава и типа руды, а также от специфических требований конкретного проекта. Обычно Metso Outotec SonicSparger Vent лучше всего подходит для мелких частиц (менее 44 мкм), поскольку преимущества в извлечении таких частиц часто перевешивают дополнительные затраты на рециркуляционный насос. Однако оптимальный выбор типа диспергатора должен производиться для каждого конкретного случая, чтобы сбалансировать выгоды и затраты.

Список литературы

Finch, J., & Dobby, G. (1991). Column Flotation. Pergamon Press.

Gorain, B., Franzidis, J., & Manlapig, E. (1997). Studies on impeller type, impeller speed, and air flow rate in an industrial scale flotation cell—Part 4: effects of bubble surface area flux on flotation kinetics. Minerals Engineering, 10, 367-379.

Xiong, Y., & Peng, F. (2015). Optimization of cavitation venturi tube design for pico and nano bubbles. International Journal of Mining Science and Technology.

Zhou, Z. H. (1997). Role of hydrodynamic cavitation in fine particle flotation. Int. J. Miner. Process, 139-149.