Первый проект колонной флотомашины был разработан Тауном и Флинном в 1919 году. В их концепции воздух подавался в нижнюю часть колонной флотомашины через пористую пластину. Однако в последующие десятилетия машины импеллерного типа на обогатительных фабриках были заменены колонными флотомашинами из-за проблем с эффективными и надежными воздухораспределителями для создания мелких пузырьков, а также отсутствия автоматических систем управления в ранних моделях колонных флотомашин (Rubinstein, 1995). В 1967 году канадские инженеры Бутен и Уилер вновь внедрили колонные флотомашины для переработки минералов, добавив промывочную воду в пену, чтобы избежать уноса гидрофильных материалов вместе с флотирующим продуктом. К концу 1980-х годов колонные флотомашины стали общепризнанной технологией в горно-обогатительной промышленности.

Колонные флотомашины представляют собой высокие аппараты, в которых осуществляется сепарация пены и пульпы. Они включают систему аэрации, регулирования уровня пульпы, систему подачи промывочной воды, разгрузочную барометрическую трубу и комплект управляющих приборов, а также трубопроводные соединения для питания, концентрата и хвостов. Типичная колонная флотомашина изображена на Рис. 1.

Описание процесса и технологии колонной флотации

Пульпа подается в верхнюю часть колонной флотомашины, а воздух с высокой скоростью — в нижнюю. Пульпа, двигаясь вниз, сталкивается с поднимающимися пузырьками воздуха, что способствует задержанию частиц в потоке. Энергичное поступление воздуха формирует мелкие пузырьки, которые вступают в контакт с рудой и захватывают гидрофобные частицы.

Загруженные пузырьки поднимаются вверх и формируют плотный пенный слой в верхней части колонной флотомашины, чему способствует её форма — диаметр аппарата меньше его высоты. Вода аккуратно распределяется над пеной, эффективно смывая гидрофильные материалы обратно в пульпу. Такой процесс промывки и оптимальная толщина пены обеспечивают улучшенное обогащение руды в пене, что способствует повышению качества и эффективности извлечения. Пена, насыщенная гидрофобным материалом, сбрасывается в желоба. В случае прямой флотации эта пена является концентратом. Гидрофильные частицы стекают вниз и покидают колонную флотомашину через барометрическую трубу, которая регулирует уровень. Эти частицы представляют собой сгущенный материал и, при прямой флотации, хвосты. Процесс флотации внутри колонной флотомашины показан на Рис. 2.

Рисунок 2. Процесс флотации в колонной флотомашине

Колонные флотомашины, как правило, эффективны для руд с размером частиц до 150 мкм. Более крупные частицы обычно слишком тяжелы, чтобы оставаться во взвешенном состоянии. Пределы крупности могут изменяться в зависимости от плотности руды. Например, более легкие минералы, такие как фосфат, могут быть обрабатываемы в колонной флотации при более крупных размерах частиц.

Рис. 3. Типовой предел размеров частиц при применении колонной и механической флотомашин для большинства минералов.

Колонная флотация регулируется физически через управление уровнем пульпы/пены, расходом и давлением воздуха, а также подачей промывочной воды. Кроме того, возможно корректировать режим реагентов для достижения нужных характеристик процесса. Оптимальное обогащение минерального сырья достигается при правильном сочетании всех этих факторов для конкретной руды.

Особенности колонной флотомашины

Поскольку колонные флотомашины не используют механическую агитацию, они обеспечивают более низкое энергопотребление. Это делает их особенно эффективными для переработки рудной мелочи и получения пены, насыщенной гидрофобными материалами. Основные характеристики колонной флотомашины показаны на Рис. 4.

Рис. 4. Особенности колонной флотомашины

Аэрация — ключевая система колонной флотомашины

Система аэрации является одной из самых важных частей колонной флотомашины. Для обеспечения эффективной работы флотомашины необходимо соблюдать несколько ключевых условий:

- Поддержание оптимального расхода воздуха для руды и флотомашины.

- Образование мелких пузырьков.

- Равномерное распределение воздуха по всей колонне.

В 1980-х годах первые промышленные колонные флотомашины демонстрировали нестабильные результаты из-за использования устаревших аэраторов, таких как перфорированные пластины и трубы. В 1990-х годах в систему аэрации были внесены улучшения, направленные на предотвращение засорений, износа и сбоев в процессе.

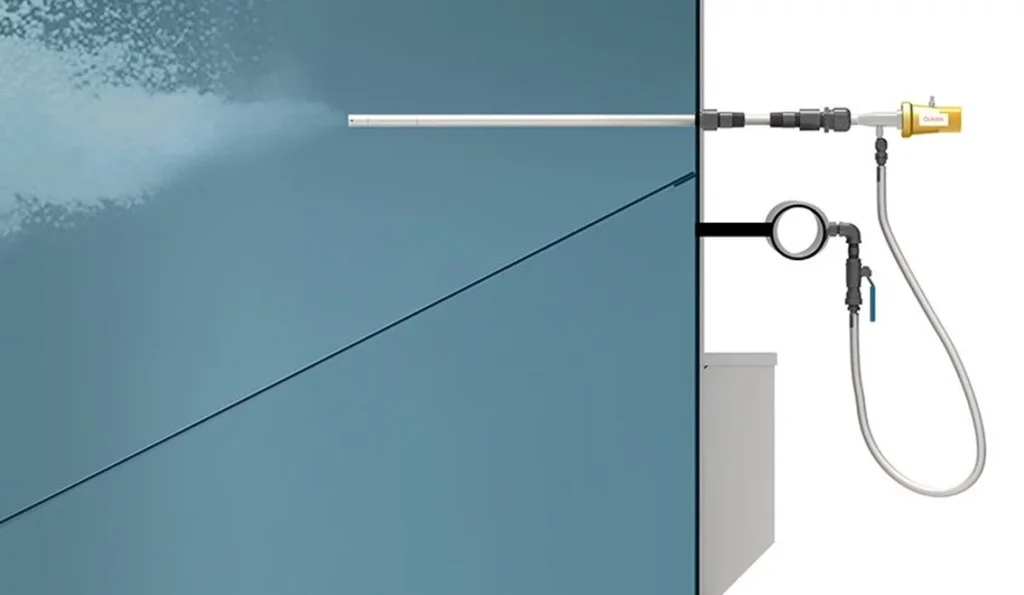

Современная система Metso Outotec SonicSparger™ представляет собой передовое решение для распределения воздуха, обеспечивающее отличные характеристики флотации. Эта система отличается безопасностью, стабильностью, надежностью и легкостью в обслуживании, при этом не требует остановки колонной флотомашины для осмотра или технического обслуживания. Система SonicSparger доступна в двух вариантах: SonicSparger Vent и SonicSparger Jet. Оба типа могут использоваться для модернизации существующих колонных флотомашин с целью улучшения результатов флотации.

Применение колонной флотации

При обратной флотации колонные флотомашины применяются для выборочного удаления тонкой пустой породы, что позволяет достичь высокого извлечения основного минерала в сгущенный продукт. Например, при переработке железной руды колонные флотомашины часто используются для удаления кремнезема.

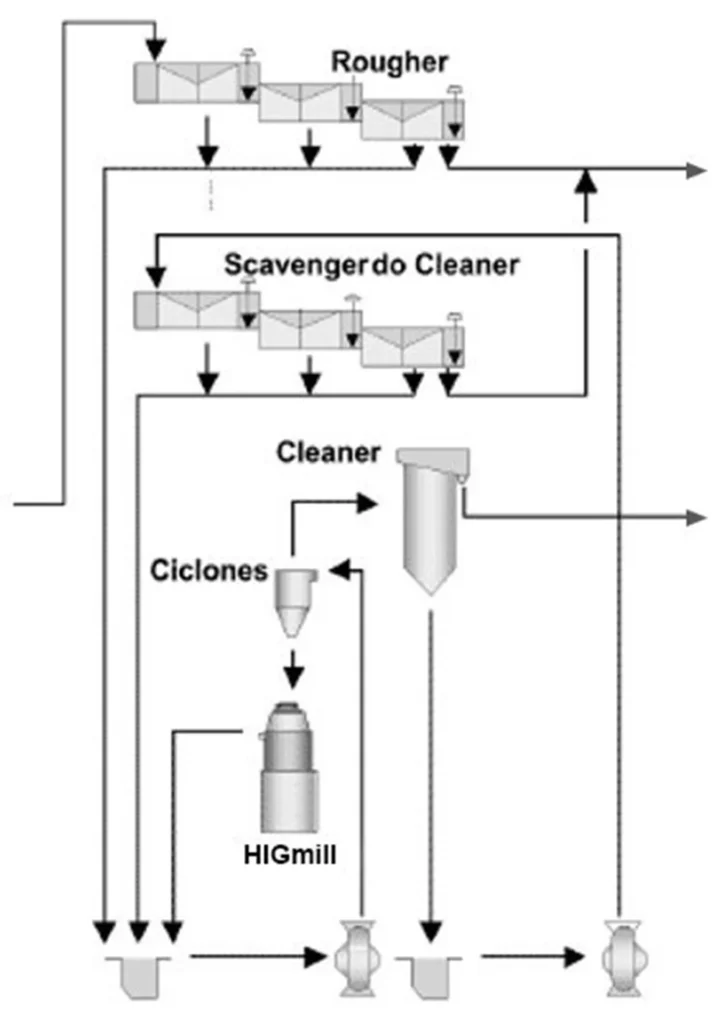

При прямой флотации колонные флотомашины обычно задействованы на этапах перечистки благодаря своей способности обеспечивать высококачественную пену с мелким материалом. Наиболее распространенная схема включает основную флотацию в механических камерах и последующую перечистку в колонных флотомашинах после доизмельчения промежуточных концентратов. Такая схема позволяет минимизировать затраты на измельчение. Механические флотомашины работают с крупным питанием, размер частиц которого достаточен для эффективного извлечения. На этом этапе образуется промежуточный концентрат с меньшей массой, чем исходное сырье. Далее доизмельчается только этот концентрат, что снижает затраты на измельчение. После этого концентрат подвергается дополнительному обогащению в колонных флотомашинах, которые идеально подходят для обработки мелких минеральных частиц.

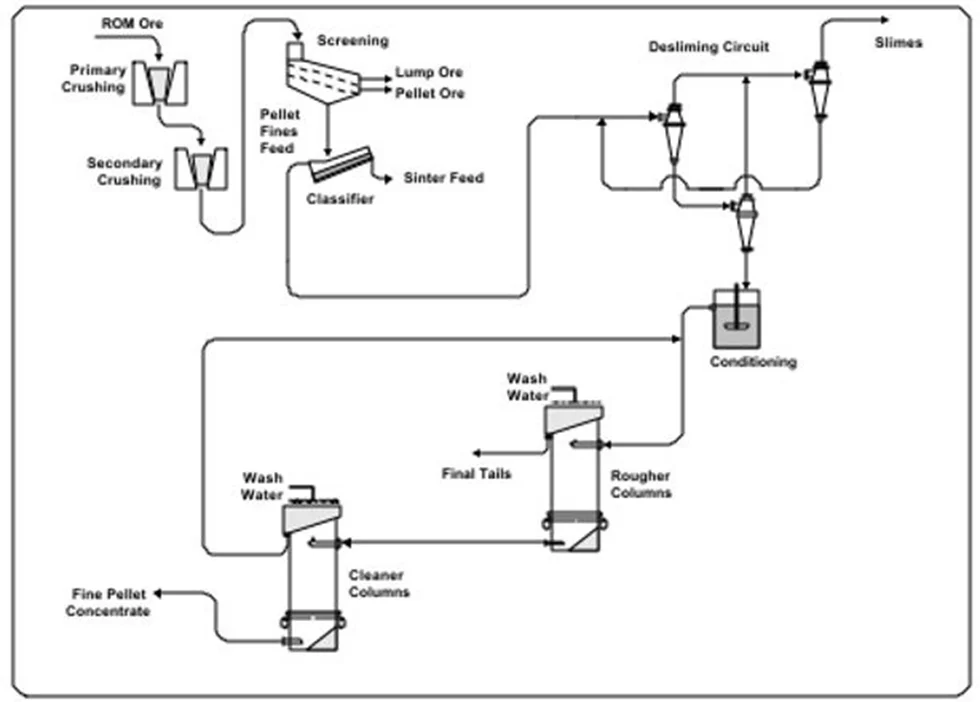

Эта схема может быть адаптирована в зависимости от типа руды, размера частиц и требований к конечному продукту. Если размер частиц руды соответствует требованиям колонной флотации, могут применяться различные контуры, включая как использование исключительно механических камер, так и исключительно колонн, а также их комбинации. Реальные примеры контуров приведены на Рис. 4 и 5.

Наличие колонной флотации в портфеле Metso Outotec позволяет компании предложить комплексные и оптимизированные решения для флотации. Наилучший выбор или комбинация флотомашин для конкретного проекта определяется на основе технической и экономической оценки.

В следующем выпуске журнала «Минерва» мы подробнее рассмотрим особенности и преимущества различных распределительных систем для колонных флотомашин.

Справочная литература

Rubinstein, J.B., 1995. Column Flotation: Processes, Designs, and Practices. Gordon and Breach Science Publishers, Basel, Switzerland; Langhorne, PA.