Тонкое измельчение с использованием перемешивания мелющей среды все чаще применяется в процессе обогащения минерального сырья. Этот метод позволяет эффективнее высвобождать минералы, что повышает уровень их извлечения. Успешная реализация проектов тонкого измельчения во многом зависит от энергоэффективности, износа деталей и частоты технического обслуживания применяемой технологии. Ниже приведен краткий обзор конструкции мелющих роторов мельницы HIGmill® компании Metso Outotec и объяснение, почему HIGmill считается наиболее экономичным решением для тонкого измельчения.

Технология HIGmill

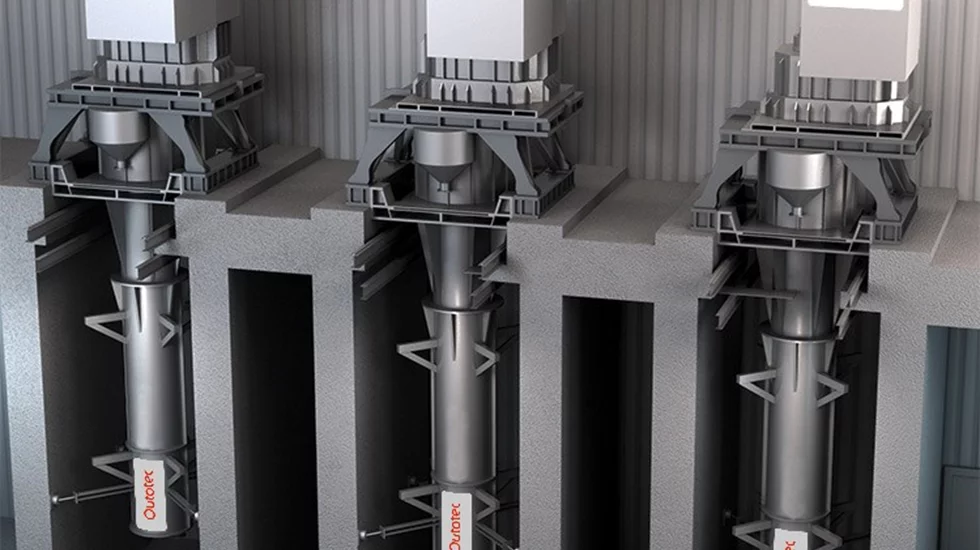

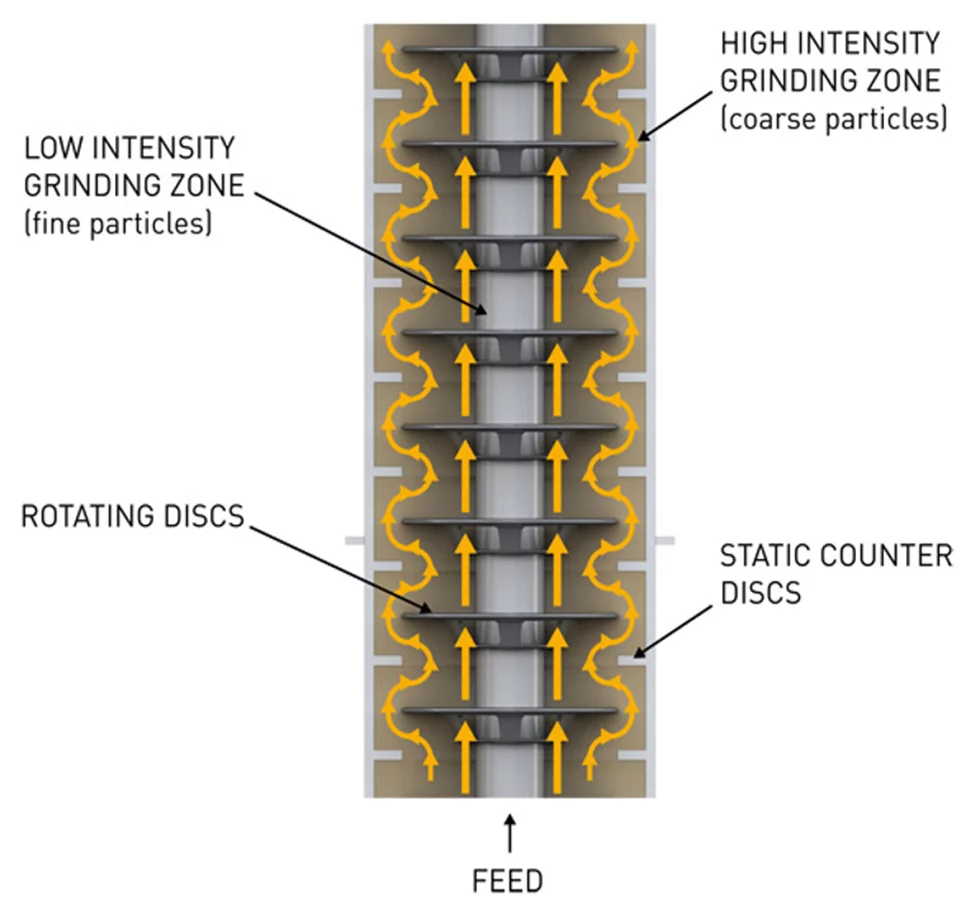

Технология HIGmill представляет собой мельницу с перемешиванием мелющей среды, которая имеет неподвижный корпус, вращающийся вал и элементы для перемешивания керамических мелющих тел. Пульпа подается в мельницу снизу, попадая в камеру измельчения с мелющими телами (бисером) и вращающимися дисками, создающими импульсы для перемешивания материала вокруг неподвижных контрдисков. Частицы измельчаются за счет их трения между бисером. Поднимаясь вверх, пульпа проходит через вращающиеся диски и зазоры между контрдисками вдоль стенок камеры (см. Рис. 1). Благодаря вертикальной конструкции мельницы процесс измельчения сопровождается непрерывной классификацией: крупные частицы остаются у периферии, а мелкие перемещаются вверх. Процесс обычно прямоточный и не требует дополнительной внешней классификации. Мелющие тела располагаются компактно под действием гравитации, что обеспечивает плотный контакт между частицами бисера и эффективную передачу энергии по всему объему камеры.

Конструкция ротора

Специалисты компании Metso Outotec провели моделирование процесса перемешивания в мельнице методом дискретных элементов (DEM), чтобы сравнить эффективность плоских дисков с роторами GrindForceTM, используемыми в мельнице HIGmill. В ходе экспериментов было выявлено, что на плоских дисках бисер скользит по поверхности. Это скольжение удалось уменьшить, добавив лопатки на диски, что позволило удерживать слой бисера на поверхности. Роторы с лопатками также способствовали смещению высоких значений усилия сдвига в основной объем бисера, что позволило более эффективно использовать внутренний объем мельницы HIGmill. Различия между усилием сдвига дисков и скоростью слоя мелющих тел отображены на моделях DEM (см. Рис. 2).

Еще одним важным результатом моделирования с помощью DEM стало то, что для создания одинаковой приводной мощности плоские диски должны вращаться в 2—3 раза быстрее, чем роторы GrindForce. Это оказывает влияние на срок службы дисков: наблюдения на рабочих площадках показали, что плоские диски служат около 1 месяца, тогда как роторы GrindForce – от 6 до 8 месяцев.

Эффективность использования электроэнергии

На фабрике одного из заказчиков мельница HIGmill изначально была оснащена плоскими дисками. Чтобы повысить эффективность использования энергии и продлить срок службы деталей, были установлены роторы GrindForce. Эффективность энергопотребления стала заметна сразу после внедрения роторов с лопатками. При целевой крупности помола 40 мкм удельная энергия для плоских дисков составляла 22,7 кВтч/т, тогда как для роторов GrindForce она снизилась до 16,3 кВтч/т, обеспечив экономию энергии на 28%. Недавно компания Metso Outotec провела дальнейшую оптимизацию конструкции роторов на этой же площадке, что позволило увеличить энергоэффективность еще на 5%.

Также были проведены дополнительные тесты и сравнительный анализ плоских дисков и роторов GrindForce с другим материалом в контролируемых условиях на опытной мельнице HIG25. Как показано на Рис. 3, энергопотребление для получения помола целевого класса P80 с крупностью 30 мкм у роторов GrindForce оказалось на 31% ниже, чем у плоских дисков.

Резюме

Мельницы HIGmill компании Metso Outotec продемонстрировали высокую производительность и эффективность измельчения в промышленных условиях. Результаты моделирования методом DEM показали, что конструкция роторов GrindForce предотвращает проскальзывание бисера по поверхности дисков и способствует увеличению усилия сдвига между частицами бисера в основном объеме мельницы, удаленно от поверхности дисков. Полномасштабные испытания и полупромышленные тесты подтвердили, что роторы GrindForce значительно превосходят плоские диски по таким параметрам, как энергоэффективность, срок службы изнашивающихся частей и интервалы технического обслуживания. Запатентованная конструкция роторов GrindForce улучшает передовую технологию HIGmill, используемую в горнодобывающей отрасли.