Сенсорная сортировка руды представляет собой эффективный метод предварительного обогащения или удаления пустой породы на ранних этапах рудоподготовки. Эта технология в реальном времени анализирует уникальные физико-химические свойства каждого кусочка руды и затем сортирует их с помощью воздушных струй под высоким давлением. Это способствует улучшению извлечения или качества концентрата. Метод подходит для различных типов минералов и может быть использован в разных отраслях. Успешность применения зависит от неоднородности руды, отклика дифференциального датчика и правильной подготовки исходного материала.

Сенсорная сортировка руды

Технология сенсорной сортировки применяется с 1970-х годов. Изначально для измерения характеристик материалов использовались в основном радиометрические и фотометрические датчики. Эта технология была дорогостоящей, что типично для новых разработок, а вычислительные ресурсы были ограничены, что делало её экономически нецелесообразной. Однако с развитием информатики в конце 1990-х годов вычислительная мощность значительно возросла, что сделало технологию более доступной и экономически эффективной. В настоящее время процесс сортировки уже не ограничивается лишь согласованием и анализом данных, а фокус исследований сосредоточен на разработке новых датчиков и улучшении их точности.

В рамках партнерства с Tomra Mining компания Metso Outotec предлагает пневматические сенсорные сортировочные системы для предварительного обогащения на предприятиях по добыче и переработке минеральных ресурсов. Разнообразные датчики и установки могут использоваться для сортировки различных типов руд и минералов. Все установки работают по трем основным принципам: представление материала датчикам, сбор данных с помощью датчиков и сепарация. Материал представляется датчикам в виде монослоя частиц. Каждый отдельный кусок анализируется с помощью разных типов датчиков. Решение о том, пропустить или удалить кусок, принимается за 30 миллисекунд. Частицы разделяются физически с использованием точных струй воздуха, которые изменяют их траектории и направляют в лотки для продукта или отходов.

Преимущества сортировки

Сортировка позволяет эффективно удалять пустую породу на самых ранних этапах процесса. Когда сортировка проводится в контуре дробления, исключается необходимость дальнейшего измельчения и переработки пустой породы. Удаление пустой породы способствует увеличению переработки полезных минералов или сокращению капитальных затрат за счет уменьшения размеров перерабатывающего комплекса. Это также приводит к экономии операционных затрат, например, на электроэнергию на единицу произведенного металла. Сортировочные установки могут быть размещены и в контуре галечного дробления при применении мельниц само- и полусамоизмельчения. Удаление пустой породы из контура измельчения способствует устранению узких мест на разных этапах процесса.

Внедрение сортировочной установки в перерабатывающий комплекс открывает значительные экономические возможности для оптимизации добычи за счет предконцентрации. Это позволяет увеличить объем перерабатываемых ресурсов, снизив бортовое содержание и применяя менее селективные методы добычи, что в свою очередь снижает эксплуатационные расходы на тонну. Дополнительная пустая порода, извлекаемая при менее селективном подходе, удаляется во время сортировки, при этом качество питания комплекса остается на высоком уровне. Кроме того, извлечение полезных компонентов при флотации и выщелачивании обычно увеличивается благодаря более высокому исходному содержанию полезных минералов.

Многие добывающие предприятия сталкиваются с накоплением отвалов, содержащих полезные компоненты в количествах ниже бортового содержания. В рамках многочисленных исследований и опытов была рассмотрена возможность повторного использования таких отвалов путем обогащения низкокачественного материала. Применение сортировки в данном случае не требует высоких эксплуатационных затрат, так как материал уже был добыт и взорван.

Качество сортировки

Каждый материал обладает уникальными характеристиками. Качество сортировки на любом месторождении зависит от неоднородности его руды. Для успешной сортировки материалы должны обладать различиями в своих свойствах, таких как цвет, плотность или электромагнитные характеристики. Руды можно также разделить на основе спектров в ближней инфракрасной области или различий в их кристаллической структуре. В некоторых случаях, когда металл в малых концентрациях не может быть выявлен с помощью стандартных датчиков, сортировка производится по свойствам минералов или индикаторов. Это особенно важно для золотых месторождений, где частицы золота часто меньше разрешающей способности установки (менее 1 мм). Для проверки взаимосвязи между свойствами и качеством металла необходимо провести испытания для каждого типа сортировки перед началом работ.

Испытания сортировки

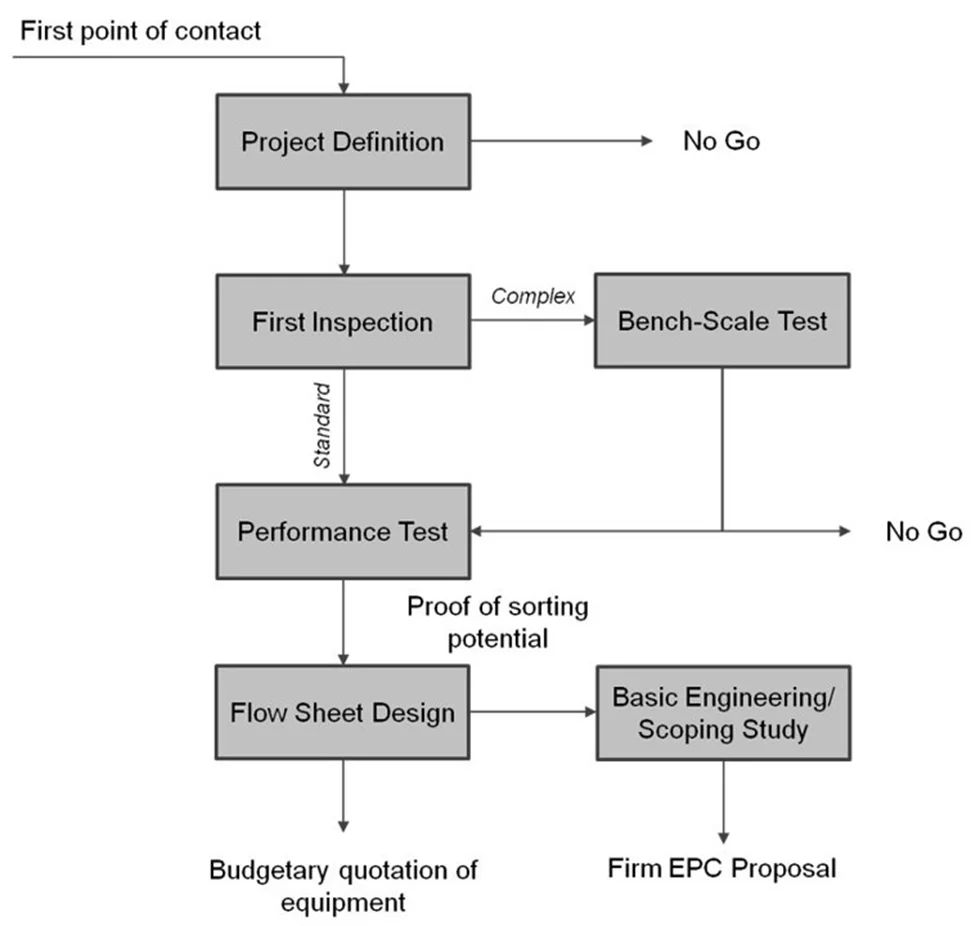

Процесс испытаний начинается с общей оценки целесообразности применения сортировки. Эксперты анализируют все данные, предоставленные заказчиком, и, основываясь на предыдущем опыте и результатах испытаний, принимают решение о необходимости проведения дополнительных испытаний.

Следующий этап — это практическая проверка датчиков на конкретных материалах. Для первого испытания Metso Outotec запрашивает 10—20 тщательно отобранных проб различных типов пород, которые представляют рудное тело в целом. Эти породы могут включать как руду, так и бедную руду, пустую породу, промежуточные продукты или рудную гальку МПСИ. Проверка реакции различных датчиков на материалы позволяет определить различия между типами пород. Цель этого этапа — получить достаточно данных для первоначального выбора датчиков.

После успешного первого этапа проводятся пилотные испытания на полномасштабных промышленных установках. Обычно каждая проба для испытаний составляет 1—4 тонны материала. По возможности, проба должна отражать типичное промышленное питание и включать смесь всех типов пород. После анализа результатов испытаний предоставляется информация, необходимая для оценки качества сортировки и прогнозируемой производительности. Во время пилотных испытаний система датчиков подстраивается и калибруется в соответствии с характеристиками рудного тела. Результаты испытаний дают важную информацию о качестве, извлечении и производительности, а также могут включать дополнительные испытания сложных схем, таких как сортировщики для контрольной флотации и перечистки, а также комбинации разных типов датчиков.

Проектирование технологического процесса

Успешные пилотные испытания обеспечивают все необходимые данные для проектирования технологического процесса и внедрения решения по сортировке. На последнем этапе испытаний используются полномасштабные промышленные установки, что исключает необходимость пересчета исходных данных или проведения дополнительных пилотных испытаний. Ключевое внимание при проектировании уделяется подготовке питания для сортировщика. Для эффективной работы установки важно обеспечить удаление мелких частиц и создать узкий грансостав. Чтобы достичь наилучших результатов, контур сортировки должен быть спроектирован так, чтобы питание содержало максимальное количество частиц в оптимальном диапазоне для сортировки. Лучшее место для сортировки — на второй стадии дробления, когда материал почти не обходится стороной, проходя через потоки под- и надрешетного продукта.

Производительность отдельных установок зависит от типа породы и может достигать до 400 тонн в час. Сочетание различных установок с разными диапазонами размеров частиц позволяет создавать комплексы с общей производительностью до 2000 тонн в час. Опыт компании Metso Outotec в области дробления, измельчения, перемещения материалов, флотации, выщелачивания и обезвоживания гарантирует беспрепятственное внедрение сортировки в любой технологический процесс. Мы предлагаем различные решения, включая комплексы сортировочного оборудования (в том числе вспомогательные) и полные «под ключ» проекты.

Оптимизация производства

Сенсорная сортировка руды может эффективно применяться для предварительного обогащения исходной руды, рудной гальки МПСИ, низкокачественных материалов и отвалов. При оценке эффективности сортировки следует учитывать не только рост производительности и снижение эксплуатационных расходов, но и оптимизацию добычи, а также повышение извлечения в контурах флотации и выщелачивания. Экономический эффект от применения сортировки может быть значительным, при этом часто наблюдается снижение зависимости от колебаний цен на металл. В недавнем отчете перуанского рудника Сан-Рафаэль компании «Минсур» сообщается, что после запуска сортировочного комплекса для переработки отвала, период окупаемости составил всего 4 месяца. «Установки оказались очень эффективными», — отметил Педро Кондори, управляющий производственным процессом в «Минсур».